下载app免费领取会员

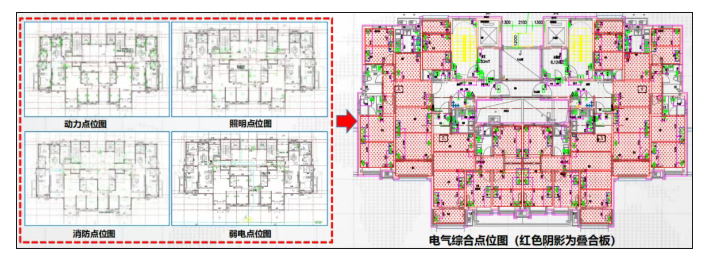

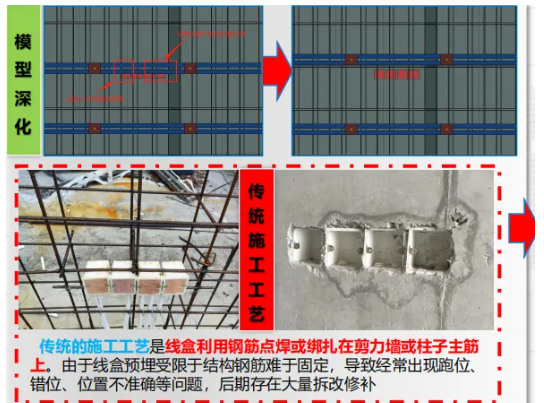

通过建筑、结构、机电各专业图纸“多图融合”,确定预留线盒、户内强弱电箱,预留洞口的位置,对原设计进行优化,调整。通过工艺优化、可视化交底指导现场施工,实现精准定位、预埋、安装一次成优,降低质量风险,减少错漏,返工成本。

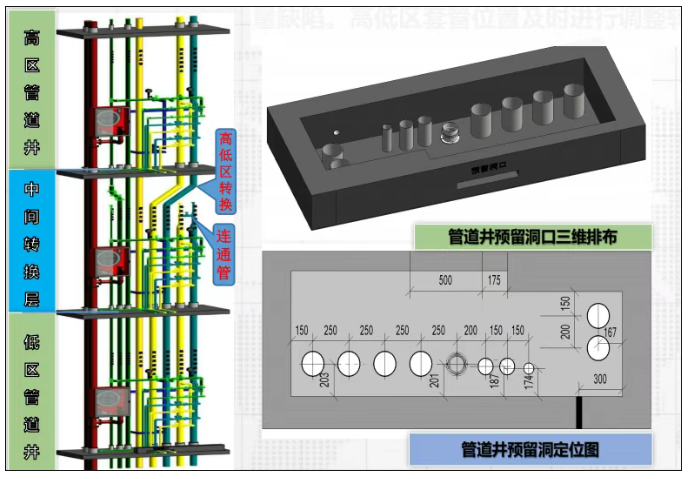

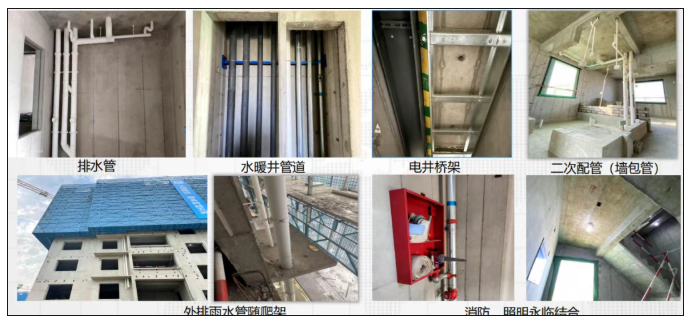

2、管道井深化

为满足后期水司水表安装要求保证水平横管左右间距大于500mm。上下大于250mm。 为了保证工厂预制化,在高低区中间转换层将高区套管预埋至低区套管。 为了系统冲洗便利,增加供回水之间连通管及阀门。 套管预留预埋外边距离墙面大于100mm(铝膜加劲肋为70) 采用定位模块进行定位保证上下层套管预留预埋同心度。

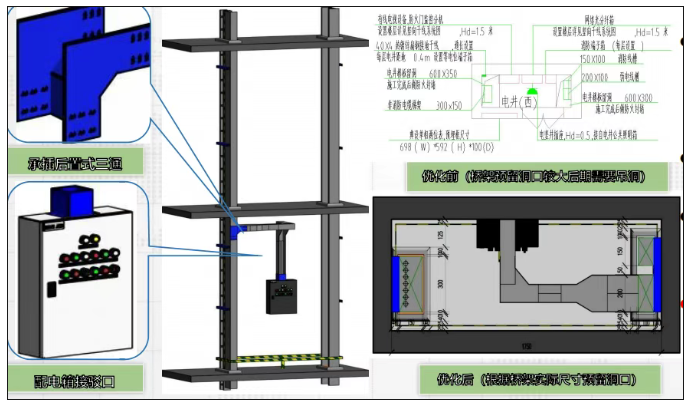

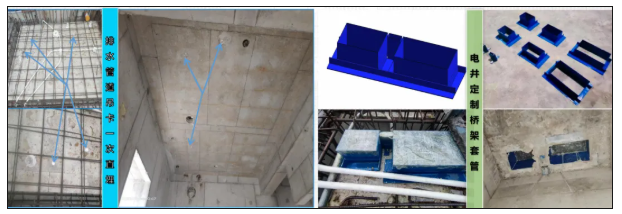

3、电井深化

原设计为结构预留洞口尺寸偏天,项目根据桥架实际尺寸进行电井桥架套管直埋,避免后期吊模封堵。 洞口桥架距离墙面设计距离为50mm,只需要5#槽钢 桥架分支管采用承插后置式三通进行安装,可以提前进行垂直桥架安装。 竖向扁铁设计到桥架中间,利用桥架支架进行安装,也方便桥架接地。

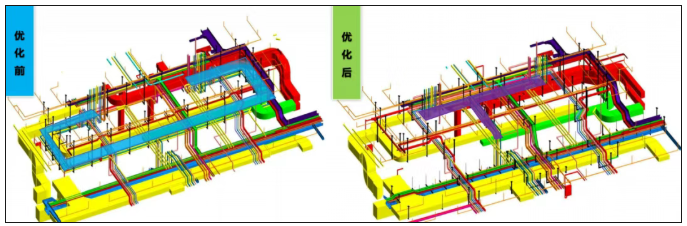

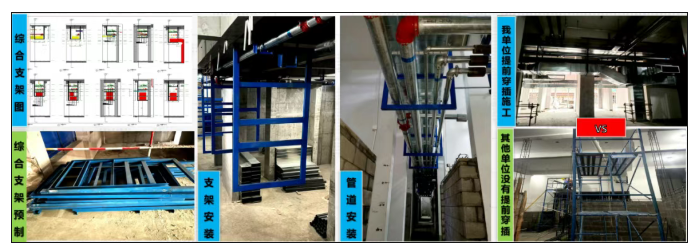

主楼地下室通道只有1.2m宽度,管线非常密集,共有6层,通过分析其中采暖管道、综合支架焊接作业最费工通过优化采暖管道路径,减少45%管道用量和综合支架、降低接量、实现快速穿插。

由于风机房位于车库地跨区域,调整加压送风管道位于最低层,减少风管翻弯

项目深化设计经多次方案比选,最终在满足业主要求标高的前提下,完成各专业系统的二次深化设计,累计出各专业平面图支架图等共60余张,支架928副,725余个剖面大样

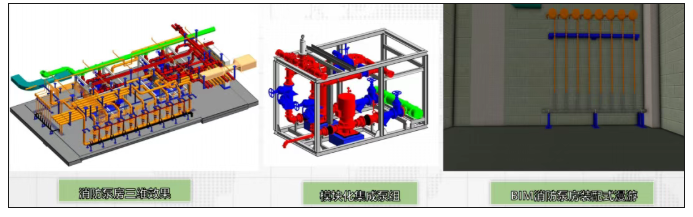

为了提高现场施工效率,单独对喷淋支管进行深化设计和编号排布,便于小型构件工厂化预制加工。

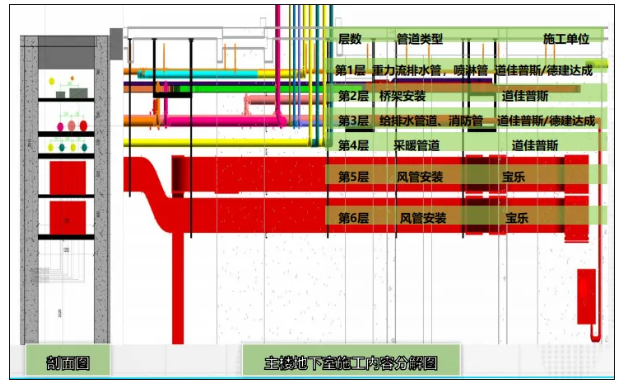

1、工序穿插-主楼地下管线施工穿插部署

根据综合排布图可以看出,走廊通道只有1.2m宽,联合支架有6层管道,只能一层一层的施工,每层的施工由不同劳务队伍进行施工,做好现场的施工穿插部署,降低施工成本。(可以在预留预埋阶段工人闲置时间进行协同施工)

主楼地下室穿插部署:第一步由于走廊空间较小优先考虑土建顶板刮白工作

第二步 综合支架预制安装(由于焊接作业比较费时,为保证施工进度固定两个焊工一直预制)和第一层重力流排水管施工,同步开始沟槽管道通风管道预制。

第三步 开始逐层快速施工桥架、给水、消防管道。

第四步 施工采暖管道,该工序为焊接作业施工时间较长,由于前期优化减少45%管路。大大降低作业难度。

最后 由于风管提前预制加工,待其他工序完成可以快速完成两层风管安装。

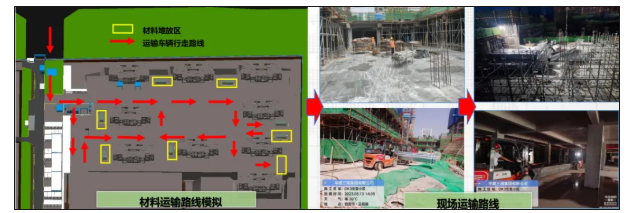

2、工序穿插-材料、施工工具运输规划

3、工序穿插-主楼地下管线施工穿插效果

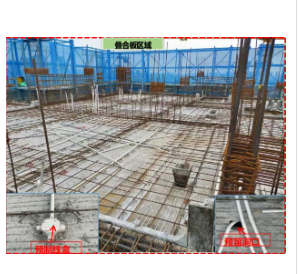

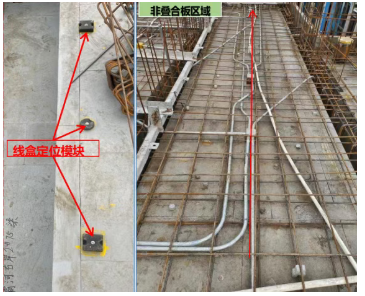

4、工艺创新-叠合板+定位模块顶板线盒预理工艺

|  |

项目70%的预制装配率,利用顶板综合点位图提供叠合板厂家进行线盒、给排水、预留洞口预制。 | 公区及卫生间厨房现场预留预埋区域根据综合点位图在每标准云首层采用一次定位模块,减少定位次数,保证点位成排成线。 |

5、工艺创新-剪力墙线盒锁模工艺

|

|

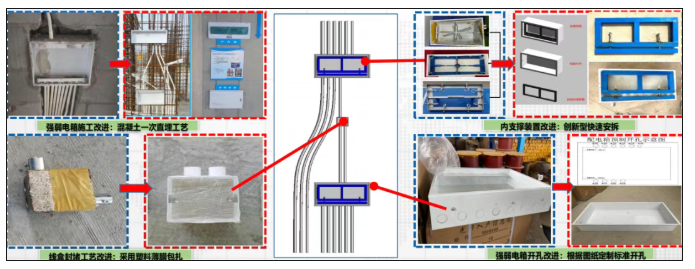

6、工艺创新-户内箱一次直埋工艺

优化户内箱位置墙由ALC板更改为混凝土,实现户内强弱电箱一次直埋,制作创新型内支撑完成箱体快速加固避免后期浇筑变形

要求配电箱厂家根据现场实际图纸开具预留孔,避免现场二次开孔,造成人工浪费。

传统线盒封堵:采用锯末填充+胶带包扎方案(两道工序),改进线盒封堵:采用塑料薄膜包扎方案(一道工序)减少施工工序

7、工艺创新-排水管道吊卡、定制桥架套管一次直埋施工工艺

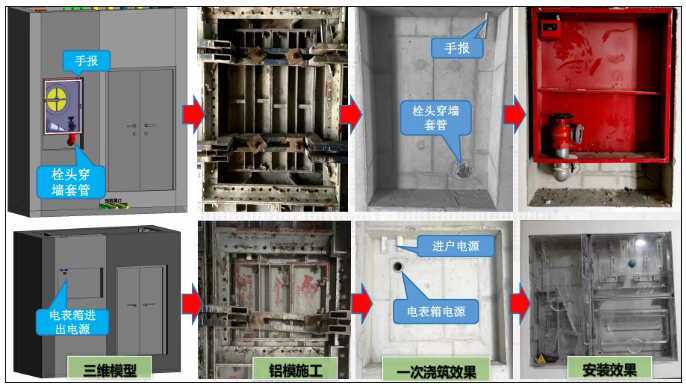

8、工艺创新-消火栓箱、电表箱洞口铝膜一次浇筑工艺

提前确认消火栓、电表箱尺寸,绘制预留洞口图,标准层暗装消火栓(手报电源、栓头穿墙套管)、电表箱预留洞、(进、出电源)采用铝膜一次成型,提高预埋质量,只需首层一次标记开孔,标准层重复利用。消火栓做到开门见栓见钮。

由于电表箱都是当地供电局施工,采用铝模一次浇筑施工,就不需要我们制作木盒进行预留预埋可以节省该部分预留预埋费用。

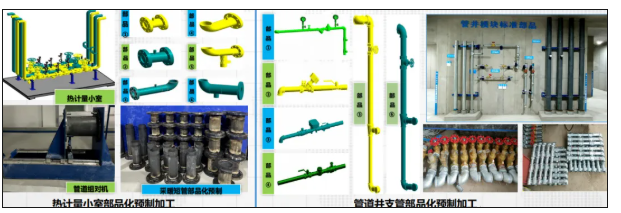

9、措施优化-热力量小室、管井支管部品化施工工艺

通过定位模块排水点位的精准预埋,为实现管道部品化预制加工提供基础条件。通过排水管道精细化设计,对管道进行分段拆分,通过采购定尺2.6mU-PVC管进行预制化加工实现管道的快速制作安装和降低材料损耗浪费。

本文版权归腿腿教学网及原创作者所有,未经授权,谢绝转载。

上一篇:关于2025年深圳市建筑信息模型(BIM)技术应用系列培训交流活动(第五期)的通知

推荐专题

- BIM新闻 | 第九届 BIM 技术交流会圆满落幕!重庆建筑业数字化转型迈入 “快车道”

- BIM采购 | 深圳市南山区住房和建设局2026年南山区住房和建设局建筑科技咨询服务188万采购意向!

- 第一批BIM咨询公司,熬不过了2025?

- 2025年国内BIM应用的最新进展:迈向智能化与协同化新阶段

- 建筑未来:BIM正向设计新范式 | 客观事物事务所

- BIM招标 | 深圳市工程项目全生命周期BIM平台(一期)项目1.17亿招标公告

- 关于BIM技术推广需要项目管理升级的思考

- BIM施工工艺动画的演进逻辑与未来图景!

- 第十七届“斯维尔杯”大赛BIM建模个人赛获奖名单正式发布!

- BIM算量迈入标准化时代!《建筑工程算量信息模型标准》正式发布,原文下载